精益生产活动是一个企业重要的生产管理活动,是现代企业发展的重要模式,“丰田生产方式”在经历了几十年的发展和完善 , 已上升到了理论高度的精益生产,而且可以形成具有特色化的现场管理的体系 。

如何才能有效地推进精益生产的管理,可以从以下四个方面入手:

1、统一精益的思想

从表面上看,精益系统是帮助企业打造一个持续增强竞争力、低成本、短交期、多品种小批量的生产和运营体系 。但是实质上,精益生产的关键在人、在如何用系统的方法培养人解决问题的能力以及通过使用工具养成有科学性的思考能力 。所以,统一人的思想,让公司的领导层、执行层都充分理解精益的过程以及作用极为关键 。

举个例子,目前,培训是许多企业促使员工进行改变的重要途径,但是事实表明,培训所起到的效果微乎其微 , 培训不能帮助员工完全自身的惰性,员工对培训的态度也是得过且过 。这样的改善活动成效有限 。

所以,企业必须要先培养员工的精益思想 。首先,企业领导要虚心学习精益思想,并以强大的领导力为依托导入精益改善活动 , 引导员工动手;其次从身边能做的小改善、微改善开始做起,让员工切实体会到改变的好处 , 员工才会去主动、积极做出改变,进一步树立兴趣和信心 。

2、采取精益行动

解决如何做的问题后自然而然要回到了方法论的问题上,因为所有的问题都会依附于流程之中 。但是,每个企业的精益化进度不同,所采取的相关行动和方法也会不同 。

举个例子,从工厂的浪费环节来看,工厂中常见的浪费有八种:等待浪费;搬运浪费;不良浪费;动作浪费;加工浪费;库存浪费;制造过多(过早)浪费;事后管理浪费 。针对不同的浪费行为需要采取不同的精益行动,针对库存浪费可以减少大批量生产、减少大批量采购等 , 但有些企业始终能保持少库存或者低库存,所以这一点对他们并不适用,转而制造过多(过早)浪费极为严重 , 则需要采取相应的行动 。

总之,在精益生产中存在的流程性问题,无论哪个都要找到与之对应的解决工具:解决流程速度的问题可以查找精益生产相关的工具和方法;解决流程稳定性与波动性的问题,可以查找六西格玛相关的工具和方法;现有流程能力不够无法解决问题那就查找流程设计相关的工具和方法 。每个企业需要从自身实际出发,作出相应的调整 。

3、坚持不懈进行改善活动

精益的本质就是不断地改善 , 它不要求企业拥有一个专业的团队管理精益工作,却要求每个员工都参与到改善工作中来 。作为精益的创造企业丰田没有专门管理精益生产的专职人员 , 但他们的精益生产却做得很好,这就源于他们不断的改善活动 。

首先,员工要有改善的意识,有提高效率的意识,管理者要把改善作为员工绩效考核的一部分,以提高员工的积极性 。

其次,改善要可视化 。可视化可以暴露问题,找出改善的突破口 。比如你想要改善物流动线,就必须收集到一天中每时每刻的物流车的运行情况,它在哪里发生了等待,在哪里发生了堵塞,在哪里发生了会车,有了这个时刻的运行状态,才可以发现其中的问题 。

4、精益方法+数字化技术的融合

全球大部分企业还在摸索由信息化到智能化的数字化转型之路,精益生产方法论是指引转型前进的重要地图,而针对性的工具是转型前进的重要加速器 , 任何一个企业的管理都将依赖方法论+工具,方法为主 , 工具为辅,二者缺一不可 。

例如在某离散制造紧固件企业的精益数字化项目实施案例中,首先以为计划模块、物料模块、生产模块、质量模块、设备模块五大主线,结合行业特色及行业经验搭建标准、流程、机制及全流程优化改善 , 构建数字化基础规范,形成企业蓝图(方法论) , 再与数字化工具(德沃克智造)相结合,找到发力点,为企业找到价值洼地 。最终通过精益化与信息化、线下与线上实现数字化,达到在制库存下降25%、不良率下降12%、交期缩短30% 。企业实现了全要素、全工位、全员的覆盖,实现生产执行、质量执行自动化达成工厂实时透明管理 。

【如何才能有效地推进精益生产的管理工作】

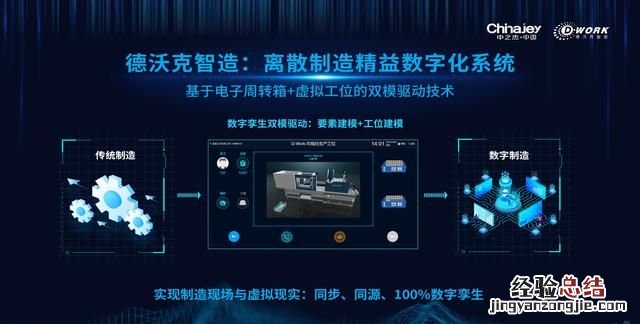

德沃克智造:以精益管理为核心的离散制造精益数字化系统,将自身强大的研发能力、制造业优势与数字制造技术相融合,为离散制造业提供完善的数字制造解决方案 。通过数字化精益生产方式,采用新的技术路线,围绕现场、现物、现实 , 以双模驱动(要素建模和工位建模)为基础 , 对生产要素进行RFID改造及工位的智能终端改造,打造实时可视透明化的数字工厂,实现精益数字化方法论+工具的完美融合 。

数字化中之杰

离散制造精益数字化转型第一伙伴

关注头条号【数字化中之杰】,获取更多关于离散制造精益数字化转型、精益生产、车间管理、数字工厂、MES等相关内容 。

有正确的认识,精益生产源于制作,精益生产的最终目标是降低成本,怎么减少成本需要才智 。精益生产不是偷工减料,也不是降低标准,以次充好;更不是减薪酬,降福利 。而是在咱们作业中做了很多没有价值的作业,存在着很多糟蹋,避免了这些糟蹋,成本也就自然降低了 。精益生产的作用好不好,就要看咱们消除浪费到底彻不彻底 。

要让精益生产在公司发挥出应有的作用,就有必要正确认识精益生产管理的中心思维 。精益生产理念提倡的是以最大限度地减少企业所占用的资源和降低企业管理和营运成本为主要目标的生产方式,其以“消除浪费、持续改善”为理念,通过对生产方式进行不断的改进,消除原材料的浪费,进一步完善操作程序、提高产品的质量,进而缩短产品生产时间等持续减少企业运营中的非增值活动 。精益生产和浪费直接对立 。浪费包括很多类型,如闲置的库存、不必要的工序、不必要的运输、超过需求的生产、人员的不必要动作、各种等待等,所有这些日常生产中很少为人们所注意但却大量存在的问题 。从企业获取订单到生产过程,再到最后的销售,消除浪费的思想贯穿始终 。

精益生产的实施能够有效提高生产效率,其中关键在于减少冗余提高价值,流动与平衡,消除等待,拉动式生产使流程与需求同步,持续改善这五个因素,精益生产的成功实施都包含其中 。在实施精益生产的过程中,这五个关键点是不容忽视的!

大知咨询